打卡蜂巢能源金坛工厂,“短刀”电池自问世,高品质智能制造解密

有线新能源2022-03-02

2021年底,蜂巢能源在常州举办了以“蜂速创造未来”为主题的第二届电池日大会。发布会上,蜂巢提到了自己的领蜂“600”战略,即在2025年实现产能。

此外,蜂巢能源还强调了一个关键词,那就是实施电动快捷方式。也就是说,“短刀”电池将成为蜂巢能源未来发展的重点,也将是未来电动化领域的重点。

互联新能源当时找到了很多相关资料,想探究一下蜂巢的“短刀”里究竟隐藏着哪些谜团。没想到年初后没多久,就等到了机会。

2月25日,有线新能源等媒体代表受邀参观了蜂巢能源金坛工厂。他们得以零距离参观“短刀”电池的智能制造过程,也有机会聆听蜂巢能源技术高级总监刘晓安的演讲。,并采访了蜂巢能源董事长兼CEO杨洪新。说实话,整个参观过程非常震撼,特地分享给大家。

01越长越薄是趋势,“短刀”电池内外兼顾

蜂巢能源成立于2018年,他们在全球规划了11个生产基地,而常州金坛工厂是他们的第一家工厂,也是公司总部所在地,基本可以代表蜂巢能源制造和生产的最高水平。

金坛工厂总产能规划为68GWh。我们参观了二期工厂建成的第一条“短刀”电池量产线。其满负荷产能可达2.5GWh,相当于二线动力电池企业的年产能。出货量。

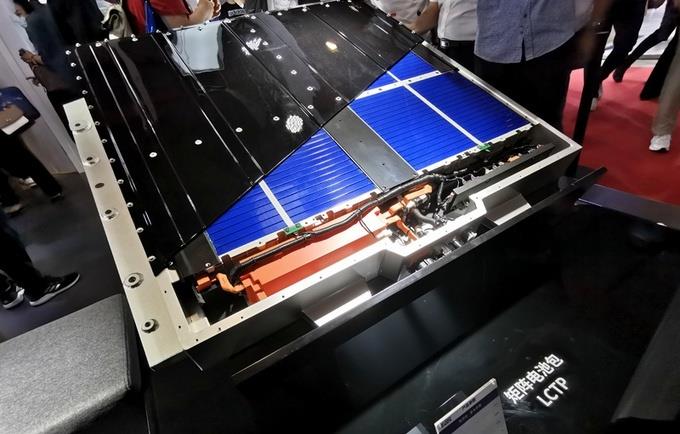

“短刃”电池具有优良的兼容性和适应性。毕竟这种又长又细的造型很容易被分组打包。与传统方形电池相比,具有更好的散热性和更好的安全性。. 同时,细长设计大大增加了Z向高度,尽可能利用Z向空间,电芯体积利用率提高15%;电芯底部可直接与水冷板粘接,使电池组的结构数量增加15%。减少 35%,导致能量密度增加 8%。

“短刀”电池的长度不是为了缩短比亚迪的刀片电池,而是充分考虑市场的适应性。以蜂巢能源展示的L600电芯为例,其实际长度实际为574mm,比市面上常用的590模组略小,直接兼容现有的590模组方案。基本上不用改变外壳就可以适配不少电动车。

事实上,蜂巢能源对于“短刀”电池的每个序列都有明确的分工。L600电池主要覆盖500~600km的主流续航车型。同时,通过果冻电池的0热失控技术,可进一步实现800公里续航。; L300电池针对2.2~4C快充系统,适用于800V高端机型;L400针对电池寿命长、成本低的PHEV车型。其能量和功率可以兼顾LFP系统,实现高安全性和长寿命;L500涵盖了从储能到商用车的各个领域,这一系列“短刀”电池可以在一个平台上生产。

对于蜂巢来说,“短刀”电池实际上实现了两个优势。对内,通过平台化优势规避了大型工厂建设的投资风险。对外,重组的效率和成本也大大降低,安全性也得到了优化。客户更容易接受。

02不仅是高速贴合工艺,六大工艺创新创造传奇

2021年,蜂巢能源装机量将打入全球前十,年装机量将整整增长416.67%。对于一家成立不到 4 年的公司来说,这确实非常了不起。在参观金坛工厂之前,有线新能源一直认为他们是在依靠业界首创的高速层压工艺。

事实证明,事情的真相远非简单。事实上,他们的均质化、涂层、滚压、模切、层压和组装六大工艺已达到国际一流水平。

我们先说同质化。蜂巢能源采用2300L大容量双行星搅拌设备。该设备单机容量达到国际领先水平,非常适合动力电池的规模化生产。每罐浆料可生产约10辆电动汽车所需的浆料。这种大型均质设备可以更好地保证产品质量,使其在大规模工业生产中更加一致。

蜂巢能源在均质化过程中还设置了三个退磁过程。退磁磁棒的磁通量行业最高,使浆料级磁性异物含量可降至50ppb以下,比行业平均水平提高50%。

在涂层工艺方面,蜂巢能源使用的是超宽涂层机。一次可生产两列,涂布速度可达80m/min,也达到行业领先水平。蜂巢能源在镀膜设备上设置了两套CCD实时镀层宽度检测系统和三套β射线在线表面密度检测系统,确保精度,可将镀层表面密度控制在±1.@ >5%,镀层正反位错小于等于0.5mm。

在轧制过程中,蜂巢能源可实现正热轧和负双辊连轧,轧制速度高达80m/min。集电磁加热、在线激光测厚、红外在线烘烤、废边去除等技术于一体。共同实现更高的效率。

在模切过程中工厂能耗管理,蜂巢能源采用激光模切,将模切效率从原来的30m/min提高到40-50m/min,相当于效率提升40%。刘主任还透露,蜂巢的下一条短刀生产线将具有更高的工艺集成度和更高的效率。

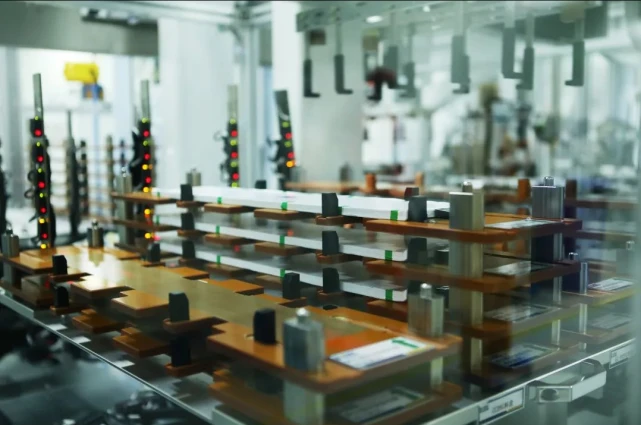

我们还参观了引以为豪的覆膜机,之前对行业产生了很大影响。金坛工厂目前使用的覆膜机效率可以达到0.4s/片,已经处于行业领先水平。

在它旁边,我们还可以看到被方块包围的下一代超高速刀片电池电极组装设备。其层压效率可达0.125s/片,已超越卷绕电极组件配置。效率也是世界上刀片电池生产效率的最高水平。对于这款新型超高速贴合机,蜂巢已经开始竞标生产线,即将投入量产。

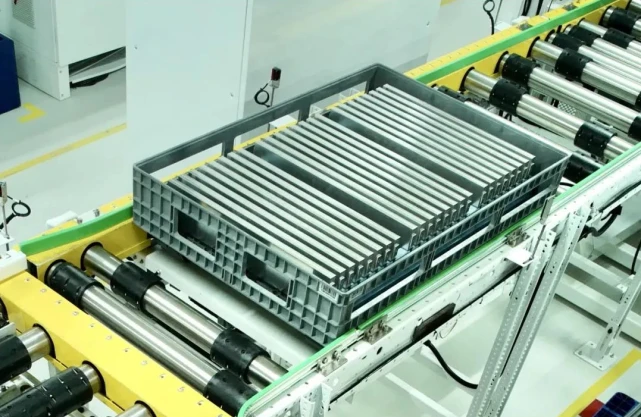

压片完成后,“短刀”电池将进入极群物流运输环节。由于“短刀”单元单极组的重量和长度是其他极组的1~2倍,其从贴合到热压转移过程的对位要求相当高,因此蜂窝摒弃了传统的带式物流引进先进磁浮物流专线。

刘主任没有透露这条物流专线的价格,相信一定很贵。但它确实立马提升了传输效率,达到了传统皮带物流线的10倍,而且由于磁悬浮运输车的加减速更加均匀,“短刀”电池极组的对位也保证。由于磁悬浮采用润滑滚动,大大减少了异物的混入,而且电芯的一致性更好,确实是优点不少。

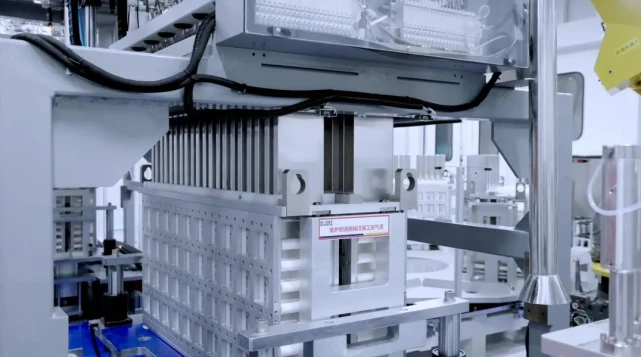

在组装方面,也尽最大努力在整个电芯组装过程中设置了4个耐压测试。平均200微米提升4倍。针对刀片电池最难的周边焊接问题,蜂巢能源采用行业领先的对焊,正负极周边焊接效率提升更多超过 50%。同时,还采用超高速焊缝自动跟踪焊接技术,焊接良品率提升10%以上,焊接速度达到惊人的200mm/s。

总而言之,蜂巢能源“短刀”电池的生产线给人一种“聚沙成塔”的感觉,即各方面都做到了最好,做到了最好。它的技术创新和投资如此惊人,以至于实现了超高产量。效率和生产质量。

03AI智能制造加持,高成本避高成本

作为最先进的智能制造工厂之一,我们在与动力电池制造高度融合的“短刀”电池工厂中发现了大量的AI技术应用。

例如,蜂巢能源采用人工智能大数据分析进行智能质检。其整个质检流程智能化、无人化。它使用人工智能对缺陷产品进行分类,并能自动找到最佳参数以节省开发时间。节省了大约 30%。设备健康管理也实现了智能化,通过预警维护大大降低了故障率,提高了设备的利用率。

蜂巢能源利用人工智能、边缘/云计算等技术,极大地提高了生产质量和生产效率,并实现了整个生产过程的碳追溯。

据杨总介绍,建立高度智能化的工厂其实是为了“省钱”。目的是通过智能化、劳动密集程度较低的设计来实现更高的生产效率,从而避免未来人工成本增加,从而最终降低制造成本。同时,“短刀”电池生产线采用柔性设计,可兼容300mm至500mm以上,也大大降低了成本。

通过高度智能化的设计,以及高度规模化的生产,似乎投入了大量资金。不过,结合 今年和 2025 年 20GWh 的出货量目标,他们似乎不必过于担心自己的过度投资。

04 总结

谈到蜂窝能源的发展,杨总将其归功于科技的胜利。蜂巢的研发投入和资源在国内确实是一流的。工厂于2018年开工建设,2022年将实现20GWh出货目标。事实上,发展多年的国内电池行业,在2021年之前也只有20GWh以上的出货量。蜂巢能源四年来取得的发展成果确实相当惊人。